金沢大学理工研究域フロンティア工学系の瀧健太郎教授,大学院自然科学研究科機械科学専攻博士前期課程の森勇人,岸本宗一郎,フロンティア工学系の Rajesh SharmaKumar 特任助教の共同研究グループは,物理発泡(※1)によるマルチマテリアル成形品(※2)の分解(※3)に成功しました。

マルチマテリアル成形品は強固な異種材料界面を有するため,成形品を構成しているそれぞれの材料に分解してリサイクルすることは困難でした。一方で分解しやすい弱い界面を有する成形品では,実際の使用に耐えることができません。使用中は安定した強い界面,使用後は分解しやすい弱い界面になるように界面物性をスイッチングできる材料とプロセスの開発が課題でした。

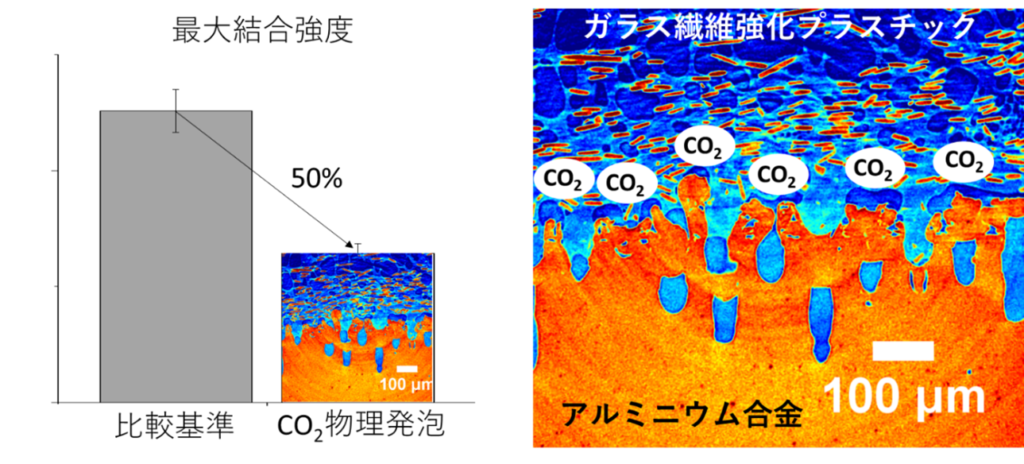

そこで本研究グループは,まずアルミニウム合金とガラス繊維強化ポリカーボネートを成形加工により直接接合した界面せん断強度 20 MPa 以上の実用的な強度を有するマルチマテリアル成形品を試作しました。次に,その接合部分の界面に気泡を無数に生成させる物理発泡を起こすことで,アルミニウム合金とポリカーボネートの界面を分解させました。これにより,使用時は十分な安定した強度があり,廃棄時は発泡により接合部分の強度を半分に低下させることに成功しました。

これらの知見は将来,EV(電気自動車)などの部品や電化製品などのマルチマテリアル成形品の,マテリアルリサイクルに活用されることが期待されます。

本研究成果は,2023 年 9 月 20 日午前 8 時(米国東部標準時)にアメリカ化学会誌American Chemical Society の『Industrial & Engineering Chemistry Research』に掲載されました。

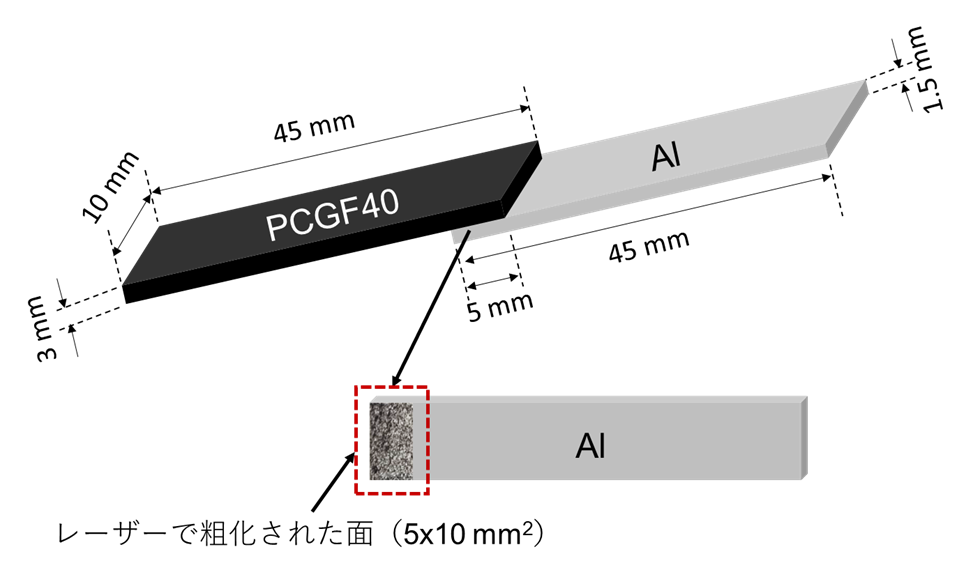

図1: 研究に使用したアルミニウム合金とガラス繊維強化プラスチックの試験片。試験片の形状はISO 19095-2:2015に準拠している。

図2: CO2の含浸圧力10 MPa,温度80℃においてCO2を含浸させた後,130℃に加熱することで,アルミニウム合金とガラス繊維強化ポリカーボネートプラスチックの界面にCO2の気泡が生じ,最大結合強度が50%低下した。右の画像は,X線CTにより撮影された試料の断面である。アルミニウム合金とポリカーボネートの界面に濃い青色の領域(CO2の文字の下付近)が気泡である。気泡ができることで金属とプラスチックの接触面積が減少し,容易に分解できるようになる。

【用語解説】

※1:物理発泡

高分子などにガスを溶解させて,気泡を発生させる発泡方法です。従来は,ブタンやフロンなどが発泡用ガスとして使われてきましたが,近年は,地球環境や安全への配慮から窒素や CO2 による物理発泡が注目されています。

※2:マルチマテリアル成形品

金属とプラスチック,プラスチックとガラス繊維,プラスチックと炭素繊維など複数の異なる材料を成形により一体化させて,製造された成形品のことを言います。異なる材料の性質を併せ持つため,先端材料として注目されています。

※3:分解

ここでは,マルチマテリアル成形品を構成しているさまざまな材料同士の界面に発泡で隙間を作り,界面を剥離しやすくすることを分解と呼んでいます。

ジャーナル名:Industrial & Engineering Chemistry Research

研究者情報:瀧 健太郎

PAGE TOP

PAGE TOP